Rohre, Formteile und Ventile in ECTFE und PVDF sowie Halbzeuge aus PP

AGRUs Partner in Finnland, die Firma Atolli Oy (Fluorotech), lieferte das Konzept, die technische Beratung, die Materialien/Produkte, die Installation und den Wartungsplan für zwei Kunststoffrohrsysteme. Für den Transport von Natronlauge (Konzentration: 50 %) kam ECTFE zum Einsatz und für Schwefelsäure (Konzentration: 90 %) wurde PVDF ausgewählt. Die beiden Rohrsysteme führen die Chemikalien von Tanks im Freien zum Reinigungsprozess in der Fabrik.

Der Kunde ist ein Textilunternehmen, das sich darauf konzentriert, mit den angebotenen Dienstleistungen ihren Kunden in Europa und Asien das Leben zu erleichtern. Mehr als 170 Jahre Erfahrung in der Textilindustrie ermöglichen dem Unternehmen bestes Service bei Arbeitskleidung und Matten anzubieten. Die wichtigsten Märkte sind Textilien für Restaurants, Hotels, Reinräume und Waschräume.

Kunststoff ersetzt Metallrohrleitung

In der Vergangenheit war der Einsatz von Rohrleitungen aus Metall bei Prozessanlagen und in der Chemischenindustrie weiter verbreitet als Kunststoffleitungen. Endkunden hatten oft Bedenken wegen der geringeren Festigkeit und geringeren Temperaturbeständigkeit, aber in vielen Fällen können mit Kunststoffrohrleitungen bessere Lösungen erzielt werden. Speziell wenn der Vorteil der Korrosionsbeständigkeit zum Tragen kommt.

Über das Projekt

Für die Installation der PVDF- und ECTFE-Leitungen wurden bereits bestehende Trassen der zu ersetzenden Metallrohrleitungen verwendet. Plasthouse Oy entwarf ein kosteneffizientes Konzept unter Berücksichtigung der betrieblichen Anforderungen.

Besonderes Augenmerk wurde auf die Sicherheit gelegt, da die Chemikalien für Mensch und Umwelt gefährlich sind. Bauliche Hindernisse zu umgehen, war eines der Hauptkriterien beim Festlegen des Verlaufes der thermoplastischen Rohrleitungen, da zu hohe Komplexität zu einem erheblichen Druckabfall geführt hätte. Unter den installierten Rohrleitungen arbeiten Menschen. Daher wurde direkt unter der Rohrleitung eine Auffangtrasse installiert (siehe Abb. 1), um im Falle von möglichen Leckagen Mitarbeiter zu schützen. Im Falle von Beschädigungen durch Fahrzeuge oder einem Kran fungiert die Trasse als Sicherheitswanne und bietet so einen zusätzlichen Schutz für die Rohrleitung. Der durchgehende Kanal wurde aus AGRU PP-Platten hergestellt. PP ist eine kostengünstige Lösung und bietet einen ausreichenden vorübergehenden Schutz gegen die Medien, wodurch auch die Kosten niedrig gehalten wurden.

Überströmventile und Armaturen im Außenbereich

Die Armaturen im Freien wurden in Isolierboxen eingebaut, um Funktionsstörungen aufgrund der tiefen Temperaturen von bis zu -20°C auszuschließen.

Aus Sicherheitsgründen wurden Überströmventile installiert (siehe Abb. 5). Sie öffnen sich bei einem voreingestellten Druck, bis der Druck auf ein akzeptables Maß abfällt. Diese Funktion schützt die Leitung vor möglichen Druckspitzen, die von der Pumpe ausgehen.

Verlegung und Schweißung

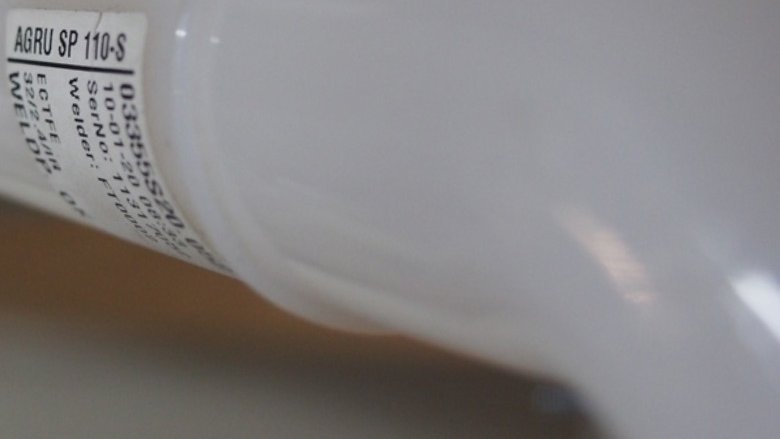

Die Verlegung wurde von einem der Installationsteams von Atolli ausgeführt. Alle Schweißungen wurden mit IR-SP 110S V3-Schweißmaschine von AGRU durchgeführt, da diese optimierte Schweißmethode die beste Qualität der Schweißnähte bewirkt. Es ist ein teilautomatischer, kontrollierter Schweißprozess mit geringsten Eigenspannungen in der Schweißzone. Dadurch wird die Lebensdauer der Rohre und Formstücke maximiert. Außerdem ist der Schweißwulst im Vergleich zu anderen Schweißmethoden weniger ausgeprägt, was bedeutet, dass die Strömungsverluste geringer und die Schweißzonen glatter sind.